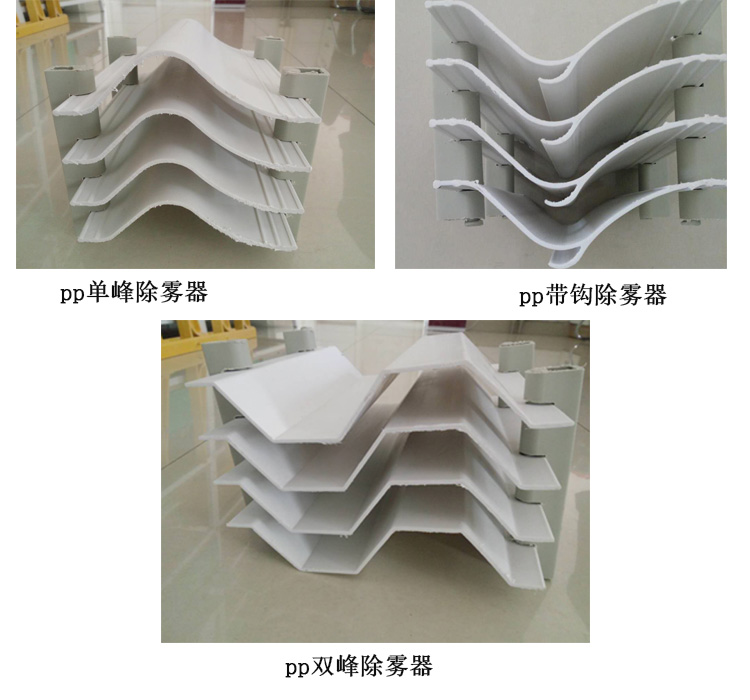

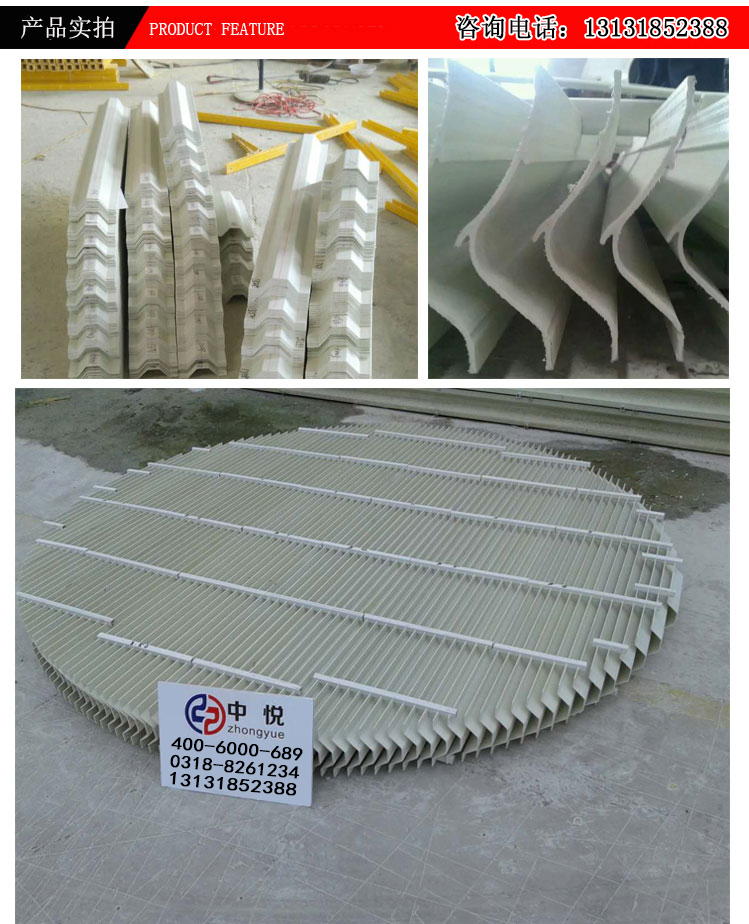

PP除霧器展示:

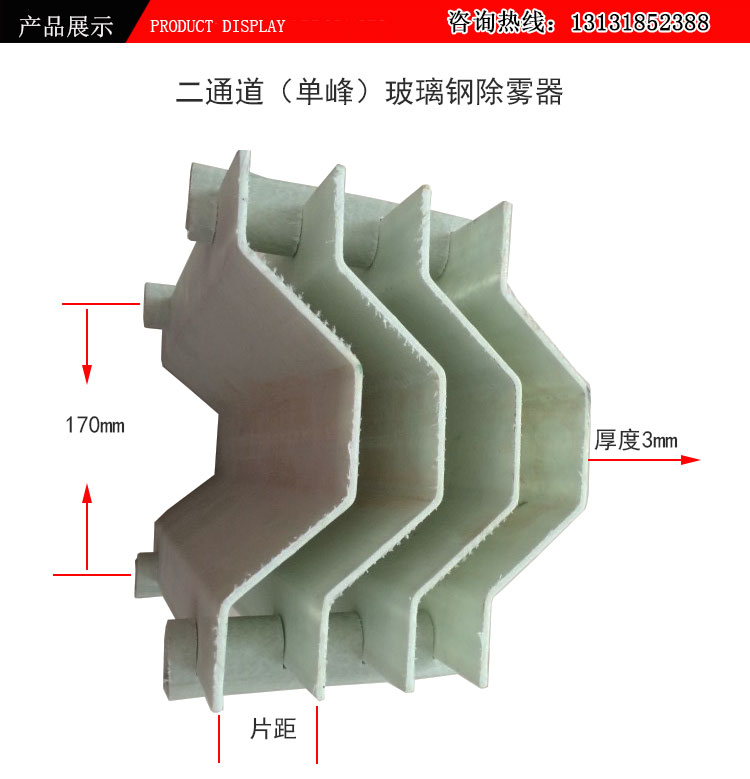

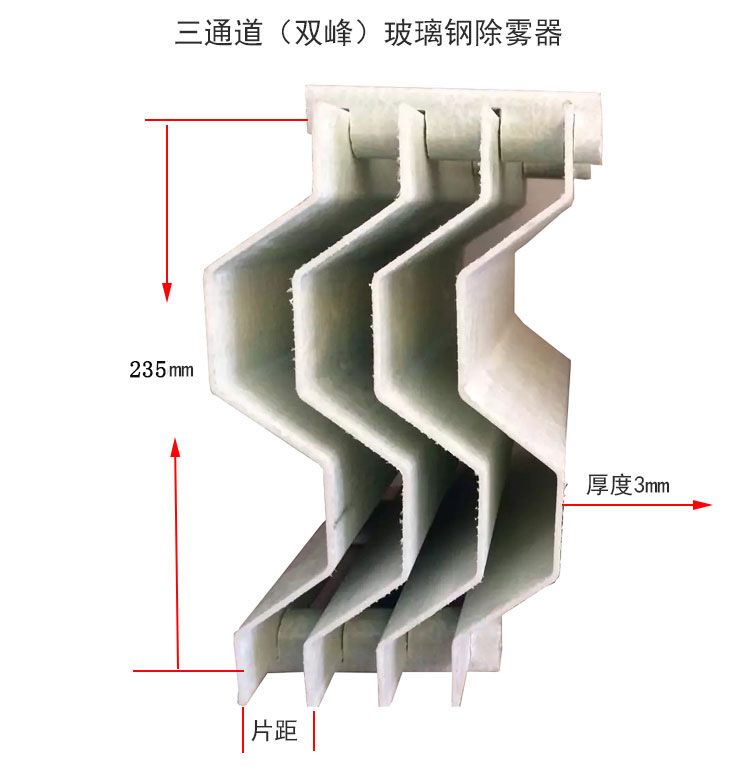

玻璃鋼除霧器最常見的樣式平板式

平板式除霧器的主要性能有:

允許局部最高氣體流速:3.5m/s - 5.5m/s;除霧器壓降:200Pa (兩級總壓降);

適用溫度:≤150℃可長期工作;

除霧器后方殘余霧滴含量:≤75 - 100 mg/Nm3 (干基);

測量方法: VDI 3679 撞擊法測量。

其結構特點為:

1、葉片形狀為類似正弦曲線,表面光滑,易沖洗,減小堵塞風險;

2、噴嘴優化布置,沖洗覆蓋率高達150%以上;

3、葉片材料致密,承載能力高;

4、根據客戶的需求,除霧層和沖洗系統有多種布置方案,使得除霧器結構更合理。

玻璃鋼除霧器檢測報告:

除霧器設計選型注意事項(僅供參考)

1. 主要性能參數

1.1. 除霧性能

除霧性能可用除霧效率來表示。除霧效率指除霧器在單位時間內捕集到的液滴質量與進入除霧器液滴質量的比值。除霧效率是考核除霧器性能的關鍵指標。影響除霧效率的因素很多,主要包括:煙氣流速、通過除霧器斷面氣流分布的均勻性、葉片結構、葉片之間的距離及除霧器布置形式等。

對于脫硫來說,目前用于衡量除霧性能的參數主要是除霧后煙氣中的霧滴含量。一般要求,通過除霧器后霧滴含量一個沖洗周期內的平均值小于75mg/Nm3。該處的霧滴是指霧滴粒徑大于15μm的霧滴,煙氣為標準干煙氣。其取樣距離為離除霧器距離1-2m的范圍內。

目前國內尚無脫硫系統除霧器性能測試標準,連州電廠根據美國AE公司提供的資料采用以下方法:

(1) 在除霧器出口煙道上用煙氣采樣儀采集煙氣,記錄采樣時間,同步測量煙氣流速、標準干煙氣量、煙溫、煙氣含濕量、煙氣含氧量等。

(2) I在除霧器出口,用帶加熱采樣管和塵埃分離器的標準除塵設備對氣體進行等速采樣。采樣體積為5m3,采樣后用超純水對采樣管和采樣設備進行反復沖洗,洗液倒入250mL容量瓶中定容。混勻后用EDTA法測定、含量。

(3) 用稀釋的高氯酸和超純水對采樣后的微纖維過濾器進行反復沖洗,洗液用慢速厚型定性層析濾紙過濾到250mL容量瓶中,定容。混勻后用EDTA法測定含量。另取1個新的微纖維過濾器作空白樣。

(4) 用煙塵采樣儀測定吸收塔進口煙塵濃度,然后計算除霧器出口液滴質量濃度。

1.2. 壓力降

壓力降指煙氣通過除霧器通道時所產生的壓力損失,系統壓力降越大,能耗就越高。除霧系統壓降的大小主要與煙氣流速、葉片結構、葉片間距及煙氣帶水負荷等因素有關。當除霧器葉片上結垢嚴重時系統壓力降會明顯提高,所以通過監測壓力降的變化有助把握系統的狀行狀態,及時發現問題,并進行處理。

濕法脫硫系統除霧器的壓力降一般要求小于200Pa。

2. 除霧器的特性參數

2.1. 除霧器臨界分離粒徑

波形板除霧器利用液滴的慣性力進行分離,在一定的氣流流速下,粒徑大的液滴慣性力大,易于分離,當液滴粒徑小到一定程度時,除霧器對液滴失去了分離能力。除霧器臨界分離粒徑是指除霧器在一定氣流流速下能被完全分離的最小液滴粒徑。除霧器臨界分離粒徑越小,表示除霧器除霧能力越強。

應用于濕法脫硫系統屋脊式除霧器,其除霧器臨界分離粒徑在20-30μm。

2.2. 除霧器臨界煙氣流速

在一定煙速范圍內,除霧器對液滴分離能力隨煙氣流速增大而提高,但當煙氣流速超過一定流速后除霧能力下降,這一臨界煙氣流速稱為除霧器臨界煙氣流速。臨界點的出現,是由于產生了霧沫的二次夾帶所致,即分離下來的霧沫,再次被氣流帶走,其原因大致是:

①撞在葉片上的液滴由于自身動量過大而破裂、飛濺;

②氣流沖刷葉片表面上的液膜,將其卷起、帶走。因此,為達到一定的除霧效果,必須控制流速在一合適范圍:最高速度不能超過臨界氣速;最低速度要確保能達到所要求的最低除霧效率。

3. 除霧器的主要設計參數

3.1. 煙氣流速

通過除霧器斷面的煙氣流速過高或過低都不利于除霧器的正常運行,煙氣流速過高易造成煙氣二次帶水,從而降低除霧效率,同時流速高系統阻力大,能耗高。通過除霧器斷面的流速過低,不利于氣液分離,同樣不利于提高除霧效率。此外設計的流速低,吸收塔斷面尺寸就會加大,投資也隨之增加。設計煙氣流速應接近于臨界流速。根據不同除霧器葉片結構及布置形式,設計流速一般選定在3.5~5.5m/s之間。

3.2. 除霧器葉片間距

葉片間距的大小,對除霧器除霧效率有很大影響。隨著葉片間距的增大除霧效率降低。板間距離的增大,使得顆粒在通道中的流通面積變大,同時氣流的速度方向變化趨于平緩,而使得顆粒對氣流的跟隨性更好,易于隨著氣流流出葉片通道而不被捕集,因此除霧效率降低。

除霧器葉片間距的選取對保證除霧效率,維持除霧系統穩定運行至關重要。葉片間距大,除霧效率低,煙氣帶水嚴重,易造成風機故障,導致整個系統非正常停運。葉片間距選取過小,除加大能耗外,沖洗的效果也有所下降,葉片上易結垢、堵塞,最終也會造成系統停運。葉片間距根據系統煙氣特征(流速、SO2含量、帶水負荷、粉塵濃度等)、吸收劑利用率、葉片結構等綜合因素進行選取。葉片間距一般設計在20~95mm。目前脫硫系統中最常用的除霧器葉片間距大多在30~50mm。

3.3. 除霧器的級數

級數的增加,除霧效率增大,而壓力損失也隨之增大。除霧器的設計要以提高除霧效率和降低阻力損失為宗旨。因此,單純地追求除霧效率而增加級數,卻忽視了氣流阻力損失的增加,其結果將使能量的損耗顯著增加。現在的WFGD系統采用兩級除霧系統。

3.4. 除霧器沖洗水壓

除霧器水壓一般根據沖洗噴嘴的特征及噴嘴與除霧器之間的距離等因素確定(噴嘴與除霧器之間距離一般≤1m),沖洗水壓低時,沖洗效果差。沖洗水壓過高則易增加煙氣帶水,同時降低葉片使用壽命。一般情況下,第二級除霧器之間,每級除霧器正面(正對氣流方向)與背面的沖洗壓力都不相同,第1級除霧器的沖洗水壓高于第2級除霧器,除霧器正面的水壓應控制在2.5×Pa以內,除霧器背面的沖洗水壓應>1.0×Pa,具體的數值需根據工程的實際情況確定。

3.5. 除霧器沖洗水量

選擇除霧器沖水量除了需滿足除霧器自身的要求外,還需考慮系統水平衡的要求,有些條件下需采用大水量短時間沖洗,有時則采用小水量長時間沖洗,具體沖水量需由工況條件確定,一般情況下除霧器斷面上瞬時沖洗耗水量約為1~4m3/h。

3.6. 沖洗覆蓋率

沖洗覆蓋率是指沖洗水對除霧器斷面的覆蓋程度。式中:—沖洗覆蓋率,;n—為噴嘴數量,個;h—為沖洗噴嘴距除霧器表面的垂直距離,m;

a—為噴射擴散角A—為除霧器有效通流面積,m2;根據不同工況條件,沖洗覆蓋率一般可以選在100%~300%之間。

(7)除霧器沖洗周期

沖洗周期是指除霧器每次沖洗的時間間隔。由于除霧器沖洗期間會導致煙氣帶水量加大(一般為不沖洗時的3~5倍)。所以沖洗不宜過于頻繁,但也不能間隔太長,否則易產生結垢現象,除霧器的沖洗周期主要根據煙氣特征及吸收劑確定,一般以不超過2h為宜。

除霧器性能可用除霧效率來表示,除霧效率指除霧器在單位時間內捕集到的液滴質量與進入除霧器液滴質量的比值。除霧效率是考核除霧器性能的關鍵指標。影響除霧效率的因素很多,主要包括:煙氣流速、通過除霧器斷面氣流分布的均勻性、葉片結構及葉片之間的距離及除霧器布置等。運行中,除霧器葉片出現堵塞,煙氣通流面積減小,流速增加,造成除霧器差壓增大。另外,高流速煙氣還會將大量漿液帶入GGH,造成GGH換熱元件堵塞,影響煙氣換熱,造成凈煙氣溫度下降,使吸收塔尾部煙道及設備腐蝕速度加快。

除霧器差壓是指煙氣通過除霧器通道時所產生的壓力損失,系統差壓越大,能耗就越高。除霧系統差壓的大小主要與煙氣流速、葉片結構、葉片間距及煙氣帶水負荷等因素有關。當除霧器葉片上結垢嚴重時系統差壓會明顯提高,大唐發電廠#3號吸收塔除霧器差壓最高時達314Pa(除霧器的差壓一般要求小于200Pa),后來差壓有所下降,分析是加強除霧器沖洗的結果,但停爐后檢查除霧器,才發現除霧器片部分坍塌造成差壓下降,除霧器葉片大部分已基本堵死。

除霧器除霧效果較差,凈煙氣帶水量大,煙囪入口水平煙道排水管排水量大,造成凈煙道、GGH及低泄漏風機腐蝕非常嚴重,組織檢修人員清理恢復,耗資大,施工風險大。因此,在運行中發現凈煙道排水管排水量增大,吸收塔除霧器差壓超過150Pa時,應積極采取措施,加強除霧器沖洗,以免造成除霧器葉片大部分堵塞,給檢修工作帶來了困難及給系統的安全運行造成威脅。

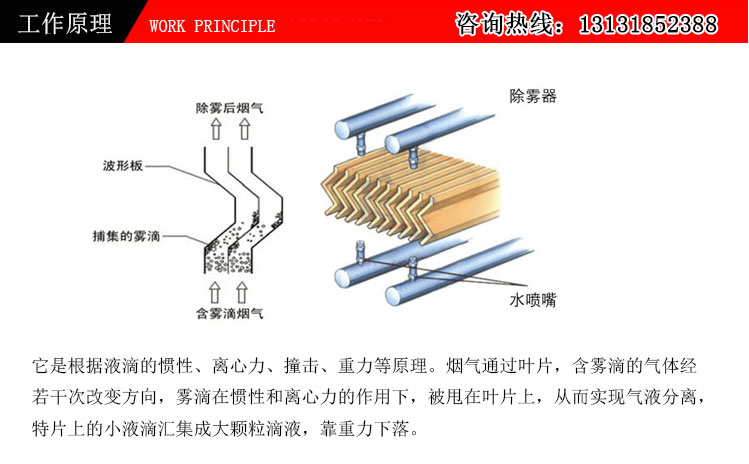

采用波形板除霧器,波形板除霧器利用液滴的慣性力進行分離,在一定的氣流流速下,粒徑大的液滴慣性力大,易于分離,當液滴粒徑小到一定程度時,除霧器對液滴失去了分離能力。除霧器臨界分離粒徑是指除霧器在一定氣流流速下能被完全分離的最小液滴粒徑。除霧器臨界分離粒徑越小,表示除霧器除霧能力越強。在一定煙速范圍內,除霧器對液滴分離能力隨煙氣流速增大而提高,但當煙氣流速超過一定流速后除霧能力下降。因此,為達到一定的除霧效果,必須控制流速在一合適范圍:最高速度不能超過臨界煙氣流速;最低速度要確保能達到所要求的最低除霧效率。

除霧器水壓一般根據沖洗噴嘴的特征及噴嘴與除霧器之間的距離等因素確定,沖洗水壓低時,沖洗效果差。沖洗水壓過高則易增加煙氣帶水,同時降低葉片使用壽命。一般情況下,第二級除霧器之間,每級除霧器正面與背面的沖洗壓力都不相同,第1級除霧器的沖洗水壓高于第2級除霧器,除霧器正面的水壓應控制在2.5×l05Pa以內,除霧器背面的沖洗水壓應>1.0×Pa,具體的數值需根據運行的實際情況確定。選擇除霧器沖水量除了需滿足除霧器自身的要求外,還需考慮系統水平衡的要求,有些條件下需采用大水量短時間沖洗,有時則采用小水量長時間沖洗,具體沖水量需由工況條件確定,一般情況下除霧器斷面上瞬時沖洗耗水量約為1~4m3/h。

根據不同工況條件,沖洗覆蓋率一般可以選在100%~300%之間。沖洗周期是指除霧器每次沖洗的時間間隔。由于除霧器沖洗期間會導致煙氣帶水量加大,另外,沖洗過于頻繁,吸收塔液位也不好控制。所以沖洗不宜過于頻繁,但也不能間隔太長,否則易產生結垢現象,除霧器的沖洗周期主要根據煙氣特征及吸收劑確定,一般以不超過2小時為宜。

除霧器差壓在沖洗后不降反升是什么原因?

1、煙氣中灰塵含量高,除霧器沖洗不干凈;

2、除霧器水量不足,對除霧器沖洗不充分;沖洗水硬度高,導致結垢!

3、部分向下沖洗的噴嘴堵塞,需要FGD停運時進行清理;

4、檢查沖洗水門的開度和流量。

除霧器的沖洗主要考不是壓力,而是流量,把積淀在除霧器上的積灰“帶”下來,以達到目的。所說的除霧器壓差大是在沖洗后測得的還是沖洗時測得的,如果是沖洗時測得的那應該很正常,壓損大了自然所測的壓差必定大,如果是沖洗后測得的那得分析你們沖洗管的布置和沖洗的程序,在設計沖洗的程序時是插入吸收塔內的三層獨立沖洗水管輪流沖洗,而不是幾層或一層同時一塊沖。沖洗當然是一個噴嘴、一個噴嘴的開啟沖洗!若群沖的話,總流量大了,單個噴嘴的流量以及總壓力不能達到保證!而且同時吸收塔的水位也比較難控制!若沖洗壓力不夠或水量小,導致沖洗不通,反而使得流道更狹小。

除霧器的堵塞和許多因素有關,例如:1、煙氣中粉塵含量過高。2、除霧器設計流速較小。3、沒有及時沖洗。4、沖洗噴嘴的布置,沖洗強度不夠。等等。

除霧器的原因除霧器的選型不合理。當設計存在偏差,實際煙氣流速過高時,除霧器無法達到額定的除霧效果,導致煙氣夾帶霧沫過多,從除霧器出來的霧沫夾帶過量殘余的石膏微小粒子使GGH發生堵塞

除霧器沖洗裝置的設計、布置和沖洗程序不合理。

除霧器斷面上流速分布不均。

沖洗水壓力、流量不足。除霧器局部堵塞,造成流速升高。

我也添加一些別的原因:

1、設計方面的原因,吸收塔設計高度不夠,導致除霧器除霧效果差,漿液隨煙氣帶出,造成GGH堵塞;

2、對于老廠改造增加的脫硫系統,由于除塵效果不好造成GGH堵塞;

3、由于吹灰器選擇參數不合理,造成在機組低負荷吹掃效果好,而到了高負荷區域,則由于煙氣流量增大,流速增加,不但達不到吹掃的效果,還會加速GGH的堵塞(主要是回轉式的GGH)。另外,脫硫設計容量過小,以及鍋爐燃燒煤種的變化帶來煙氣量增大導致的流速過快。

石灰石—石膏濕法脫硫石灰石盲區淺談

石灰石盲區:

現象:原煙氣SO2總量不變時增加CaCO3漿液而PH值持續降低,脫硫效率下降。

危害:脫硫效率下降達不到預期脫硫效果,污染環境;PH值降低,加劇吸收塔內部腐蝕;過量的CaCO3漿液造成原材料浪費。

原因:

1、FGD進口SO2濃度突變引起石灰石盲區;

基本機理:由于煙氣量或FGD進口原煙氣SO2濃度突變,造成吸收塔內反應加劇,CaCO3含量減少,PH值下降,此時若石灰石供漿流量自動投入為保證脫硫效率則自動增加石灰石供漿量以提高吸收塔的PH值,但由于反應加劇吸收塔漿液中的CaSO3?1/2H2O含量大量增加,若此時不增加氧量使CaSO3?1/2H2O迅速反應成CaSO4?2H2O,則由于CaSO3?1/2H2O可溶解性強先溶于水中,而CaCO3溶解較慢,過飽和后形成固體沉積,這種現象稱為“石灰石盲區”。

2、吸收塔漿液密度高沒有及時外排,漿液中的CaSO4?2H2O飽和會抑制CaCO3溶解反應;

3、電除塵后粉塵含量高或重金屬成分高,在吸收塔漿液內形成一個穩定的化合物,附著在石灰石顆粒表面,影響石灰石顆粒的溶解反應,導致石灰石漿液對PH值的調解無效;

4、氧化不充分引起亞硫酸鹽致盲;

5、工藝水水質差,系統中的氯離子濃度高,石灰石粉品質差,引起吸收塔漿液發生石灰石盲區。

處理:

1、若石灰石盲區發生,首先不考慮脫硫效率,暫停石灰石漿液的加入,待PH值下降至4.0左右,人工計算石灰石漿液的加入量,使PH值逐步上升,脫硫效率緩慢回升;

2、增開一臺氧化風機運行;

3、若原煙氣SO2含量高引起石灰石盲區,申請機組負荷降低,減少SO2量;

4、向吸收塔內補充新鮮的石灰石漿液和工藝水,一邊外排吸收塔漿液或排至事故漿液箱進行置換;

5、若FGD的粉塵濃度高,調整電除塵振打方式;

6、若氯離子含量高,加強廢水排放,降低吸收塔中的氯離子含量和重金屬含量。

通常,除霧器多設在吸收塔的頂部。若吸收塔出口不設置除霧器,這不僅造成SO2的二次污染,同時對煙囪的腐蝕也相當嚴重。所以在脫硫塔頂部凈化后煙氣的出口應設有除霧器,通常為二級除霧器,安裝在塔的圓筒頂部或塔出口的彎道后的平直煙道上。后者允許煙氣流速高于前者。對于除霧器應設置沖洗水,間歇沖洗除霧器。凈化除霧后煙氣中殘余的水分一般不得超過100mg/m3,更不允許超過200mg/m3,否則含沾污和腐蝕GGH、煙道和風機。

除霧器主要參數

名稱單位詳細說明

形式平板式除霧器、屋脊式除霧器、煙道內水平除霧器

安裝位置脫硫塔內漿液噴淋層上方

除霧器面積㎡同脫硫塔的內徑面積或煙道截面積

除霧器設計空塔流速m/s平板式2.5~4.0m/s屋脊式2.8~5.5m/s

除霧器級數級兩級

除霧器材料增強聚丙烯(FRPP)、聚苯硫醚(PPS)、不銹鋼(316L)

除霧器葉片的熱變形溫度℃FRPP:138 PPS:240

除霧器整體空間mm平板式一般為2800屋脊式高度依據實際情況而定

一級除霧器重量Kg依脫硫塔的內徑或煙道截面積而定

一級除霧器承重梁規格mm根據不同塔徑設計

二級除霧器重量Kg依脫硫塔的內徑或煙道截面積而定

二級除霧器承重梁規格mm根據不同塔徑設計

二級除霧器到塔頂的距離mm≥2000

頂層漿液層距一級除霧器距離mm≥2100

除霧器折流板間距及高度mm依據不同脫硫工藝而定

除霧器折流板厚度mm3

除霧器承重能力kg/m2300

沖洗系統沖洗層數及方位層3,一級除霧器上下游,二級除霧器下游。部分除霧器可配置4層,最上層手動沖洗

沖洗水管道材質增強聚丙烯(FRPP)

沖洗水管道直徑依據脫硫塔直徑而定

噴嘴材質增強聚丙烯(FRPP)

噴嘴噴射角度度實心錐90

噴嘴噴射壓力bar2

噴嘴最大流量m3/h1.68

沖洗水沖洗方式按程序控制,間斷式沖洗

每層沖洗水管道閥門數量個依據脫硫塔直徑而定

總耗水量m3/h依據脫硫塔直徑而定

除霧器出口煙氣液滴含量mg/m3≤75mg/Nm³;(干基)

除霧器除霧效率%99%(對直徑大于26μm)

除霧器除霧原理是斯特拉斯方程。根據不同大小微粒在運動中慣性大小不同,在運動方向改變時被折流板捕捉下來。

河北中悅玻璃鋼有限公司前身為棗強縣東方化工防腐設備廠,注冊于2008年,于2016年正式更名為河北中悅玻璃鋼有限公司,公司始建以來,截止到目前擁有固定資產七千萬元,占地面積15萬平方米,其中建筑面積5萬平方米,擁有公司員工320人,與十幾個科研單位和大專院校長期協作,是集科研、設計、生產、檢測銷售及服務于一體的現代化科技型企業,銷售網絡遍布全國各地,技術力量雄厚。

我公司生產的玻璃鋼冷卻塔獲省優質新產品證書及全國冷卻塔行檢行評良好企業。公司被評為省級“先進企業”“科技型企業”及市“文明單位”,還被省人民政府評為“小巨人”企業、高新技術企業,曾獲得多項產品技術專利。

公司購進了一批先進的檢測設備,擁有齊全的檢測設備、完善的檢測手段,為保證玻璃鋼產品質量,奠定了堅實的基礎。同時提高了本企業的管理水平,使我公司的管理思想和管理方法不但職責分明,各負其責,而且使我們能更好提供產品,服務,滿足用戶規定的和潛在的需要。

河北中悅玻璃鋼有限公司始終堅持以顧客為中心,依靠全體職工團結一致,以先進的技術、優良的產品、完善的服務,愿與各界朋友真誠合作,共謀發展。

公司名稱:河北中悅玻璃鋼有限公司

地 址 :河北省衡水市棗強富強北路

郵 箱 :13131852388@163.com

網 址 :m.fatangguo.com

聯 系 人:徐經理

手 機 號:13131852388

固定電話:0318-8261234

400 電話:400-6000-689